DIAMOND: Überblick und Vision

Das Forschungsprojekt DIAMOND entwickelt ein neutrales, standardisiertes Common Data

Model für die digitale Modellierung von Produktionsanlagen in der Automobilindustrie.

Ziel ist es unter anderem, eine plattformunabhängige, interoperable Arbeitsweise zu

etablieren, die Planung, Integration und Simulation von Produktionsanlagen effizienter,

flexibler und robuster macht. Dabei steht die Schaffung eines generellen Arbeitsmodells

im Vordergrund, das praxisnah durch die prototypische Umsetzung in der DIAMOND-Plattform

demonstriert wird.

Vielfältiges Netzwerk aus Industrie und Forschung

Das Konsortium des DIAMOND‑Projekts umfasst insgesamt 23 Partner, die gemeinsam ein

neutrales, skalierbares Common Data Model für die digitale Anlagenmodellierung

entwickeln und implementieren. Im DIAMOND-Projekt steht die enge Zusammenarbeit zwischen

Forschungspartnern, Hochschulen, Verbänden und kleinen und mittleren Unternehmen (KMU)

im Mittelpunkt. Das Konsortium nutzt diese Kooperation, um den Wissens- und

Technologietransfer systematisch zu fördern und praxisnah zu gestalten.

Wie z.B.:

- BMW AG

- CADENAS GmbH

- EKS InTec GmbH

- Festo SE & Co. KG

- FFT Produktionssysteme GmbH & Co. KG

- Mercedes‑Benz AG

- Siemens AG

- Tarakos GmbH

Vom Modell zur Praxis: Das CDM in Diamond

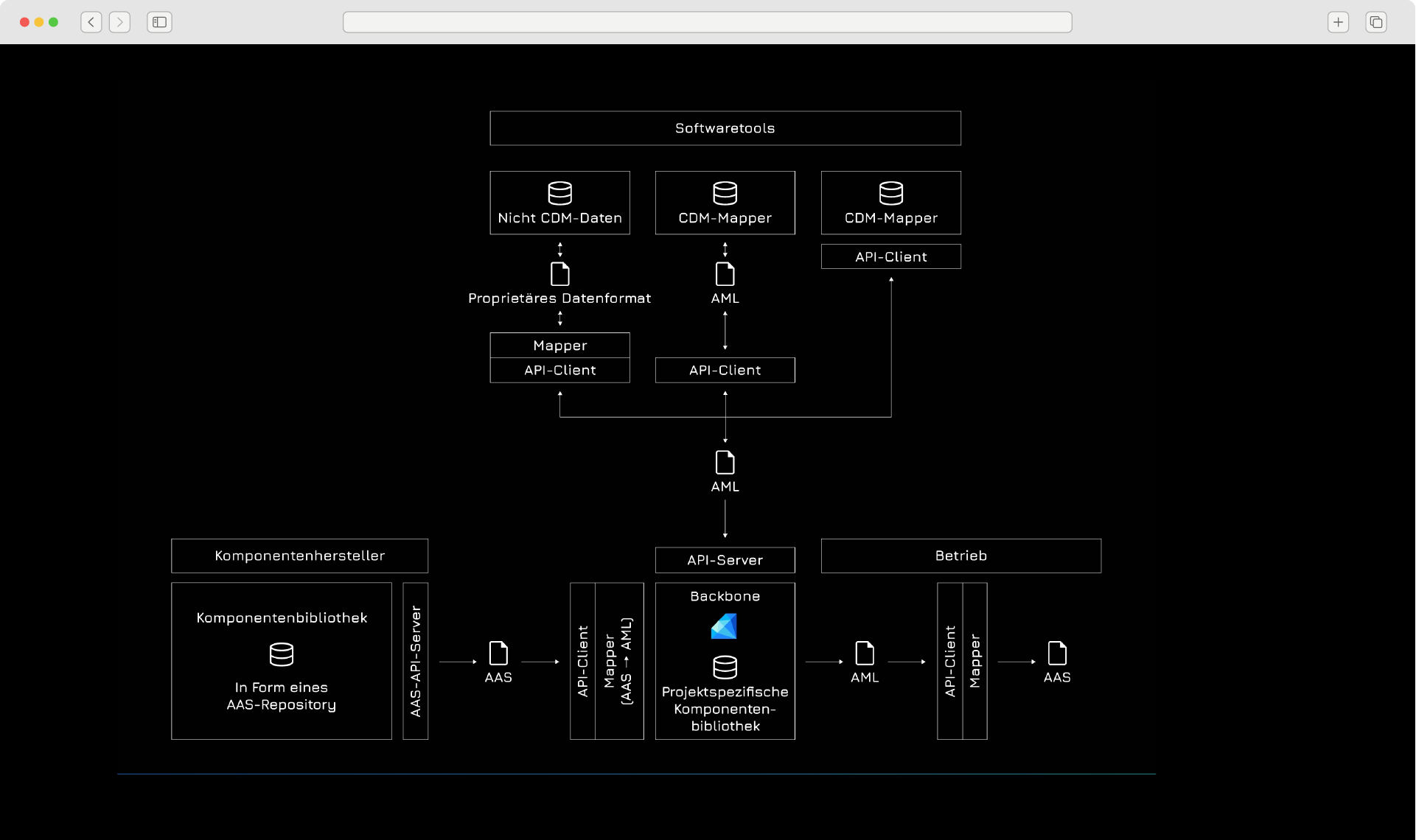

Der Zusammenhang zwischen dem Common Data Model (CDM) und der Entwicklung im Projekt

DIAMOND ist zentral: Das CDM bildet die inhaltliche und strukturelle Grundlage für die

prototypische Umsetzung des Arbeitsmodells.

Ziel dieser prototypischen Umsetzung ist es, die theoretischen und modellhaften Konzepte

des CDM in eine praxisfähige, benutzerfreundliche Lösung zu überführen. Sie soll

Nutzer*innen ermöglichen, komplexe Anlagendaten strukturiert zu erfassen, zu verarbeiten

und systemübergreifend zu nutzen – immer auf Basis der Standards und Strukturen, die das

CDM vorgibt.

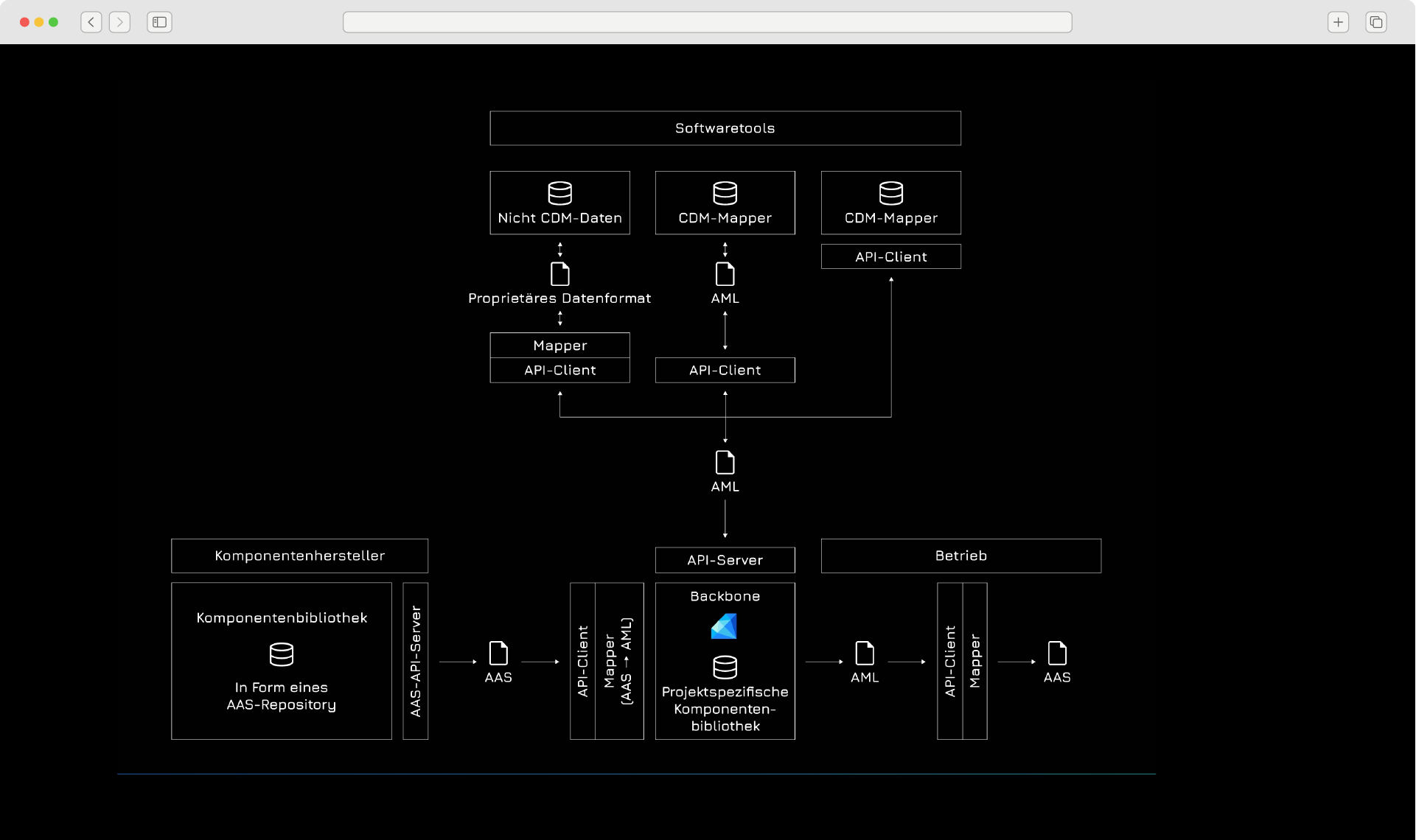

Abbildung 1: Verwendung des CDMs für Datenaustausch

Funktionen wie Live-Updates, kollaborative Projektplanung, Rollen- und Rechteverteilung

sowie die Nutzung von Projektvorlagen mit Echtzeit-Feedback basieren direkt auf den

Prinzipien des CDM. So wird sichergestellt, dass das Tool nicht nur technologisch

leistungsfähig, sondern auch interoperabel, skalierbar und anschlussfähig an bestehende

Systemlandschaften ist und sich nahtlos in unterschiedliche Unternehmensprozesse sowie

branchenspezifische Standards integrieren lässt.

Standardisierung trifft Flexibilität

Mit Hilfe der prototypischen Umsetzung soll es künftig möglich sein, unterschiedliche

Prozesstrukturen über konfigurierbare Projektvorlagen abzubilden und so einen

unternehmensübergreifend einheitlichen Standard zu definieren. Durch die Integration des

Common Data Models (CDM) können Projekte effizient aus bestehenden Vorlagen abgeleitet

und gleichzeitig flexibel an spezifische Anforderungen angepasst werden.

Die Erstellung der Projektvorlagen wird durch einen seperaten Experten gehandhabt. Durch

aktives Feedback der Nutzer, sowie Auswertung der Nutzung der Quanten kann dieser die

Projektvorlagen anpassen. Somit können die Vorlagen stetig iteriert werden, sodass aus

diesen ein maximaler Nutzen gezogen wird.

Gezielte Rechtevergabe für effiziente Zusammenarbeit

Die unternehmensübergreifende Nutzung erfordert die Einbindung verschiedener Nutzertypen.

Sowohl Projektleiter als auch Fachexperten werden die Diamond Plattfform nutzen. Um eine

klare Struktur von Verantwortlichkeiten zu haben, erhält jeder Nutzertyp separate

Berechtigungen im Umgang mit Projekten und Projektinhalten. Auf einer Microebene werden

auch einzelnen Fachexperten spezifische Quanten mit jeweiligem Bearbeitungsrecht

zugeordnet. Dadurch sind Verantwortungen in der Bereitstellung der Daten vorab geregelt

und innerhalb der Projekte individuell anpassbar.

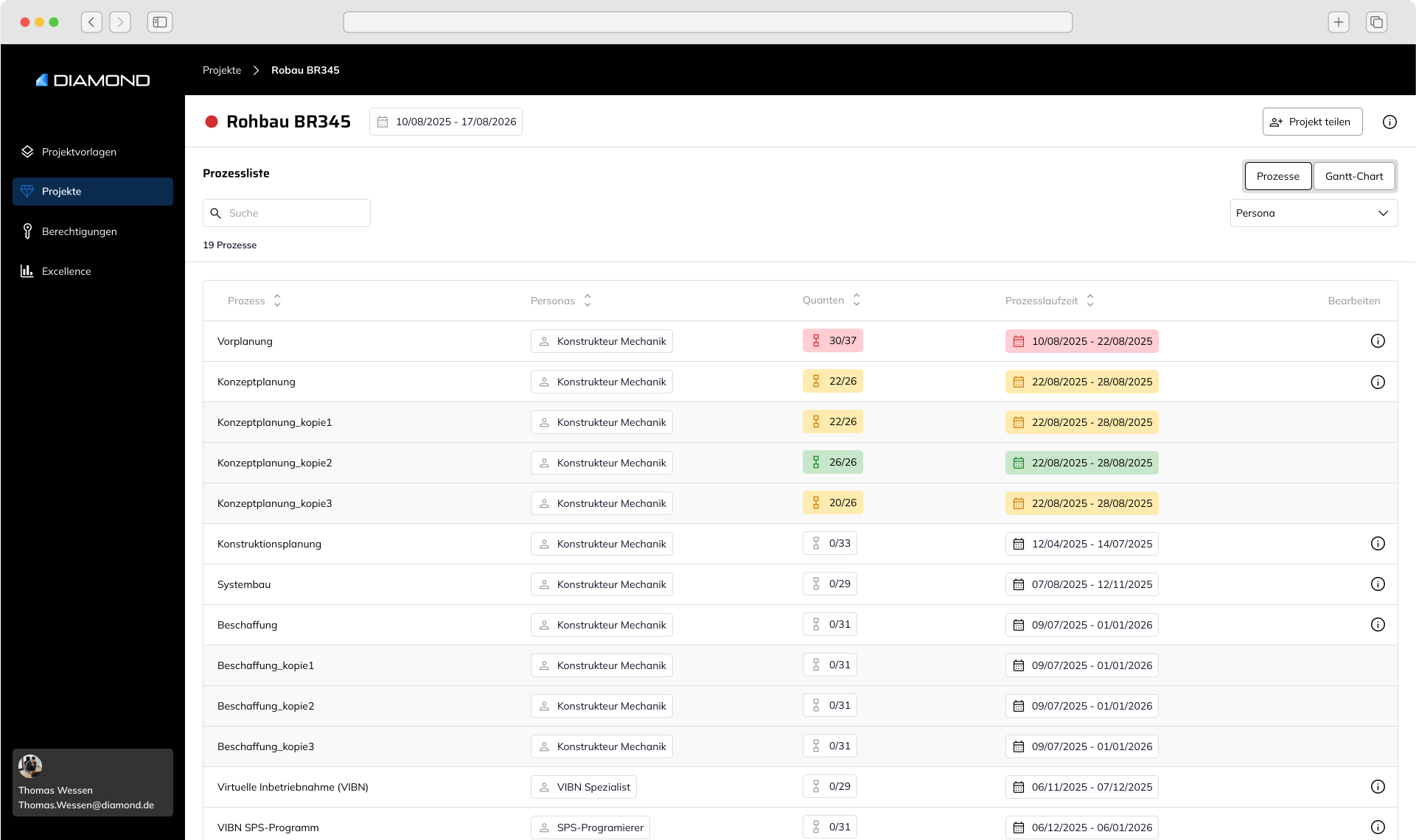

Transparente Projektverfolgung in Echtzeit

In einem laufenden Projekt haben alle Beteiligten die Möglichkeit, den Fortschritt

transparent nachzuverfolgen. Durch die Bereitstellung von Live-Updates im Zusammenhang

mit festgelegten Deadlines lassen sich sowohl bevorstehende als auch überfällige Fristen

innerhalb eines Projektes klar erkennen.

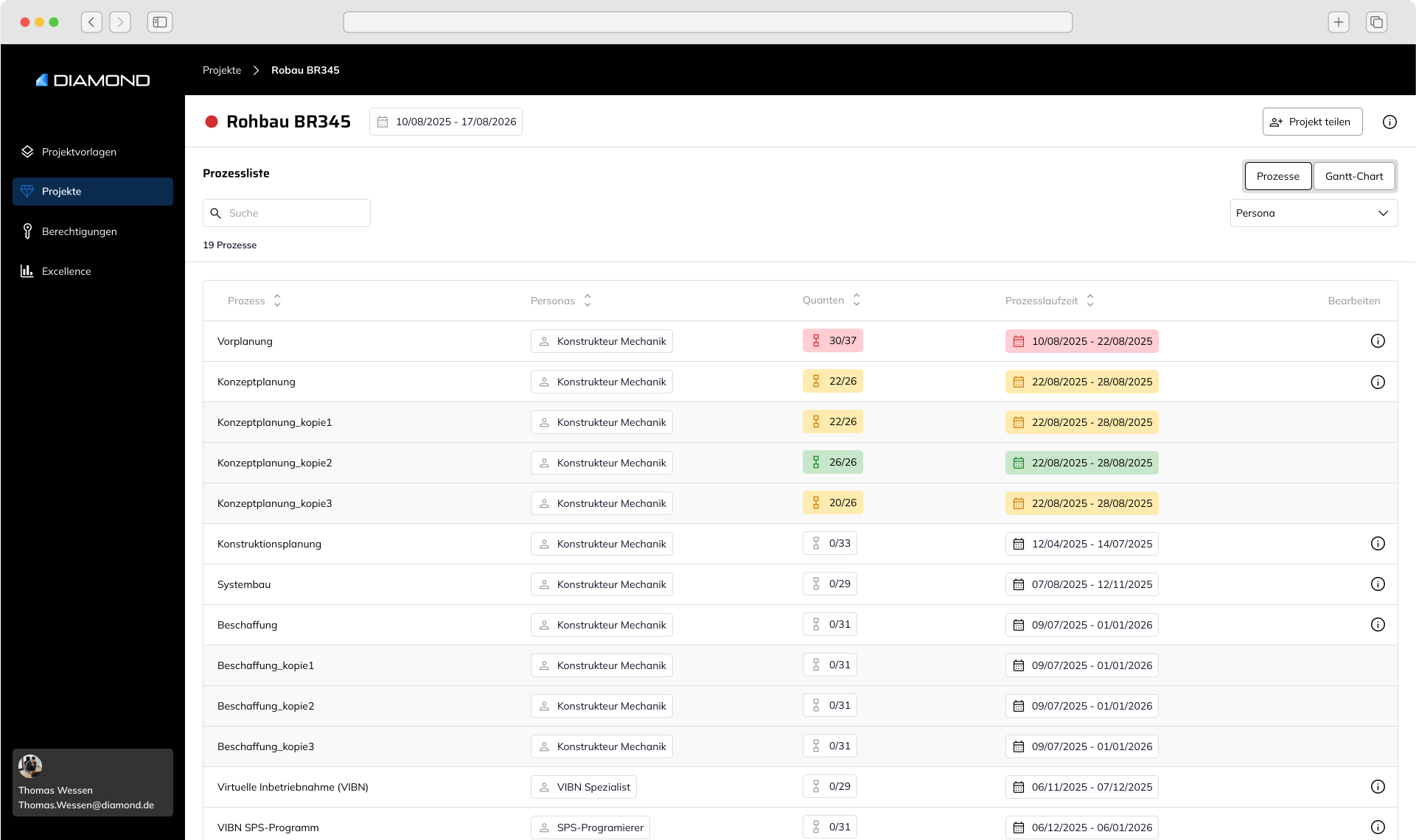

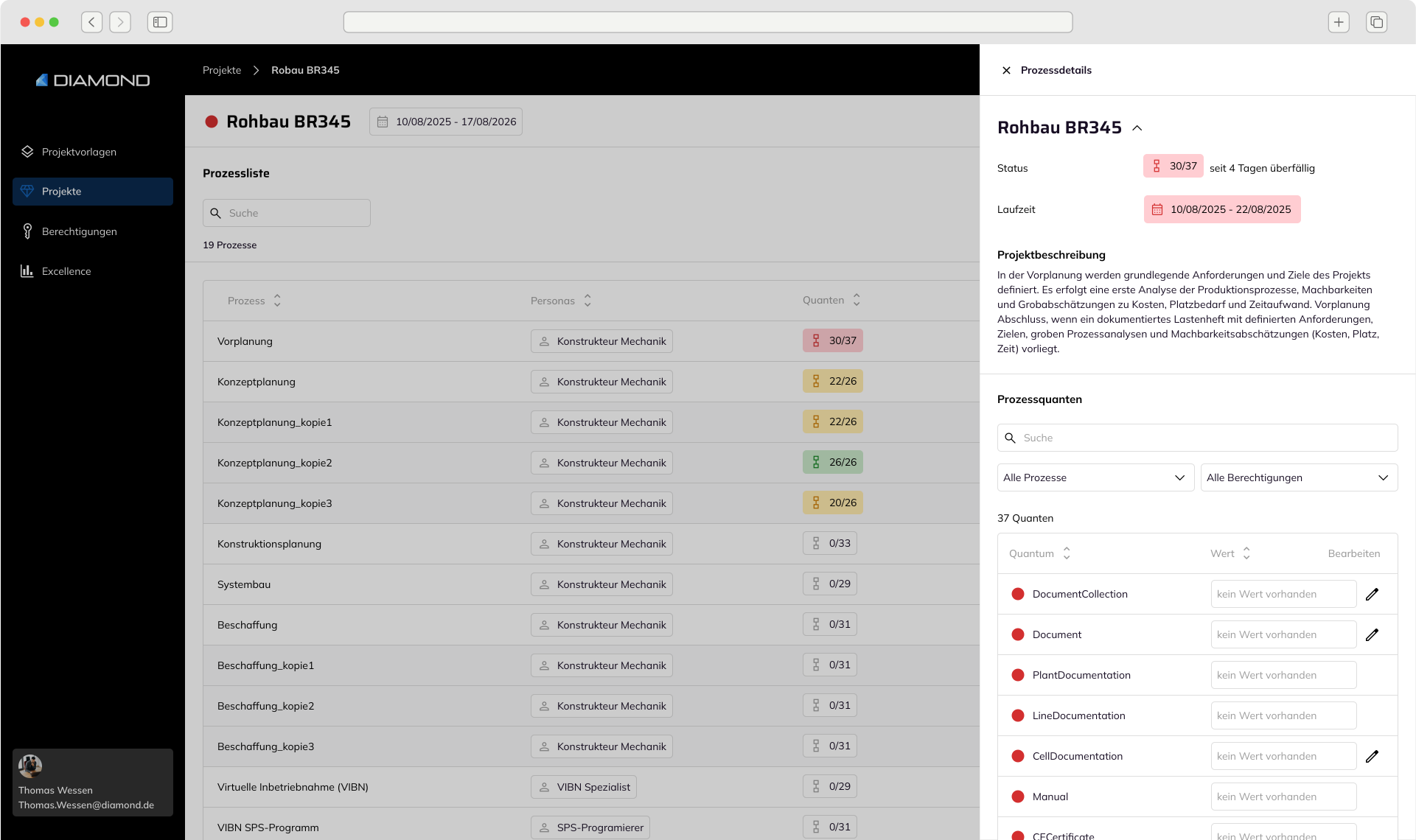

Abbildung 2: Transparenter Projektzyklus in der Automobilbranche

anhand von markierten Prozessdeadlines

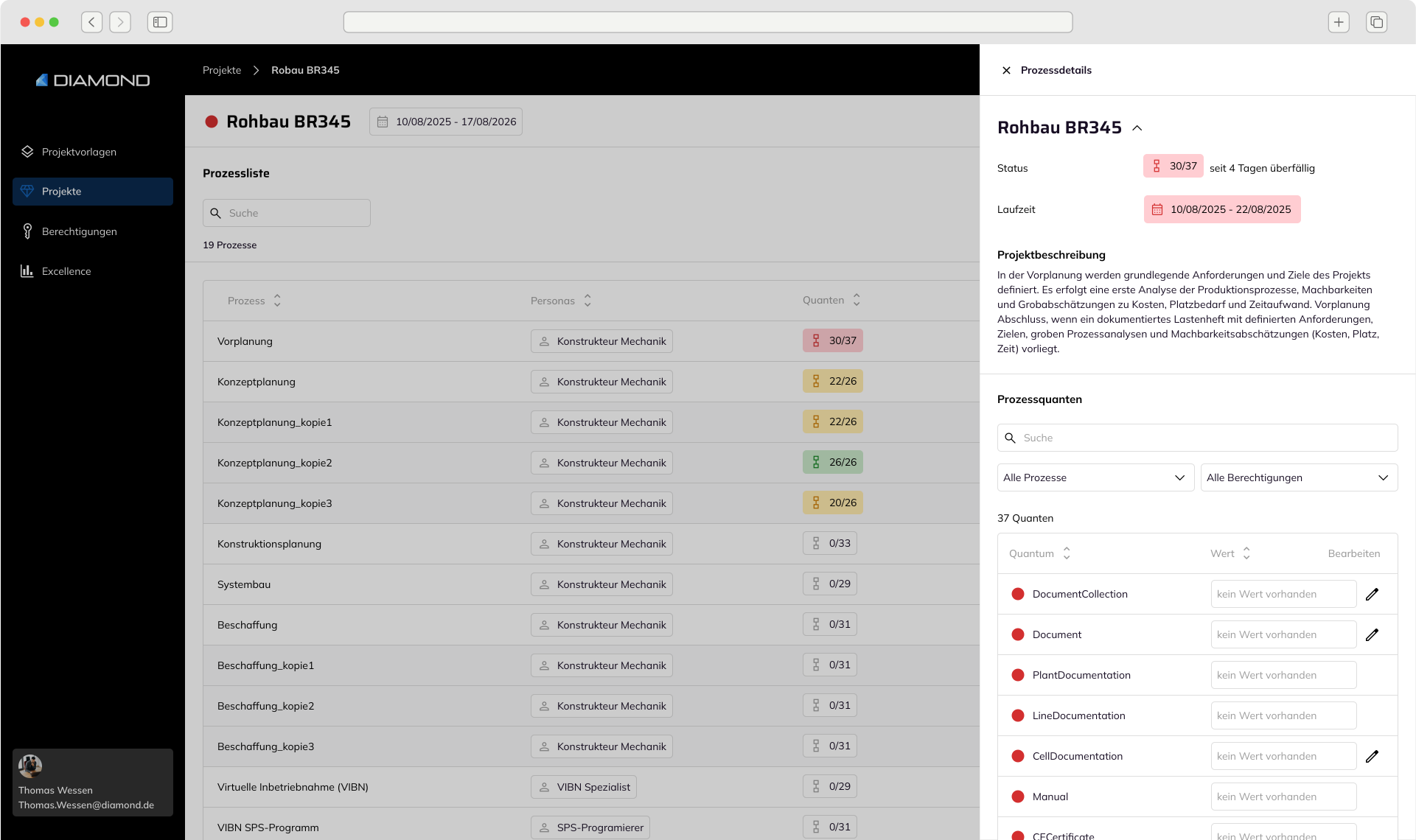

Zudem können Projektleiter aktiv in die Informationsbereitstellung einzelner relevanter

Prozesse eingreifen und sich gezielt mit Fachexperten zu konkreten Informationseinheiten

absprechen. Eine offene, hierarchieübergreifende Kommunikation ist dabei entscheidend,

um gemeinsam die fristgerechte Umsetzung aller Prozessschritte sicherzustellen.

Abbildung 3: Prozessdetails, Veranschaulichung von fehlenden

Informationseinheiten mit Kommunikationsmöglichkeit

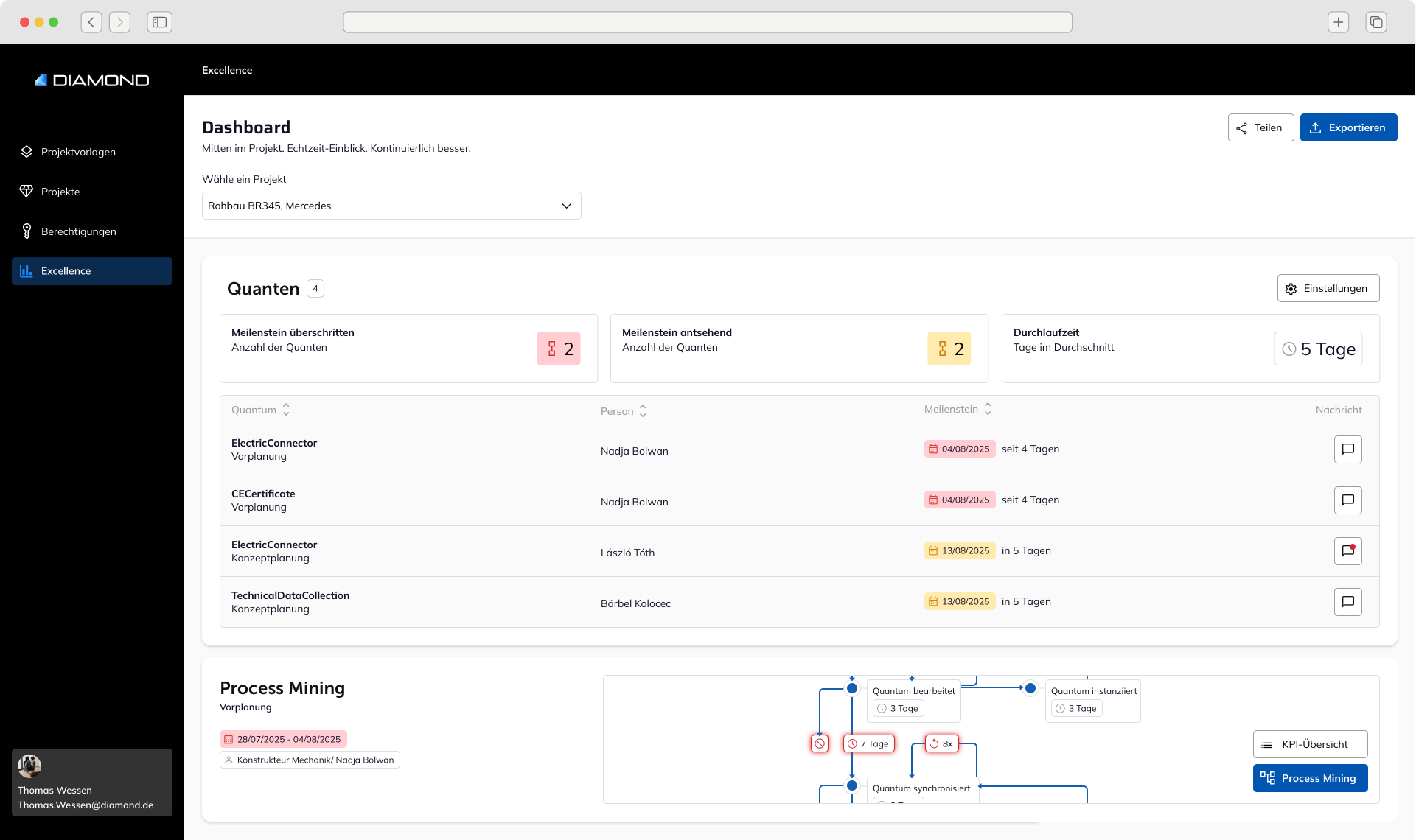

Effizienzsteigerung durch datengestützte Iteration

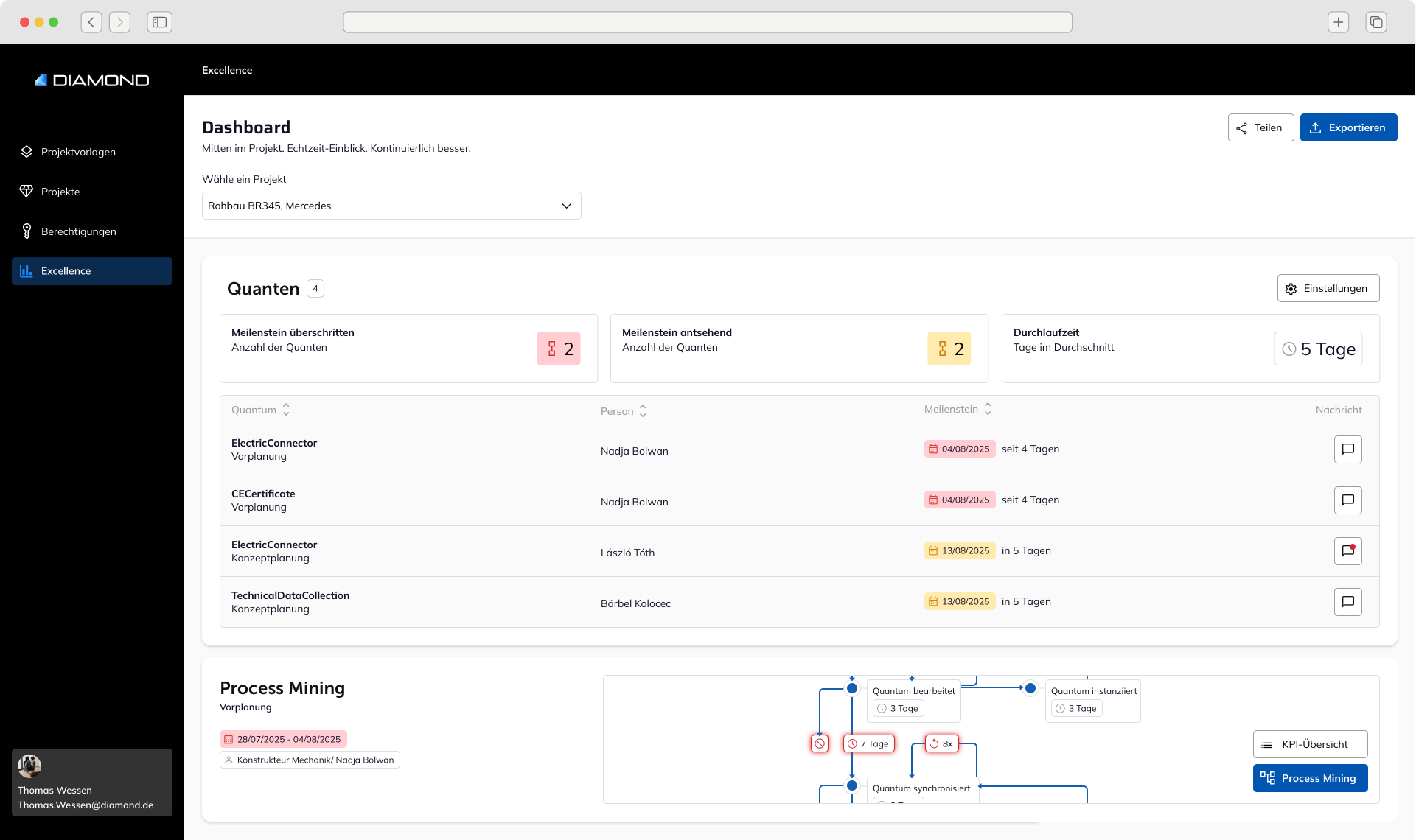

Ein weiteres Highlight ist der gezielte Fokus auf die Vermeidung von Datenverschwendung.

Um den Projektfluss nachhaltig zu optimieren und Schwachstellen in laufenden Prozessen

frühzeitig zu erkennen, bietet die prototypische Umsetzung ein spezielles Dashboard zur

Analyse von Datenverlusten. Auf Basis individuell definierter KPI-Grenzwerte werden

kleinste Informationseinheiten im Projekt ausgewertet. Die Ergebnisse werden sowohl in

einer Process-Mining-Ansicht als auch in tabellarischer Form dargestellt, sodass klar

ersichtlich ist, an welchen Stellen der Informationsfluss ins Stocken gerät und gezielte

Anpassungen notwendig sind.

Abbildung 4: Dashboard mit Fokus auf Einhaltung von Deadlines und

Datenverschwendung

Abschluss und Ausblick: Die Zukunft von Diamond

Die positive Resonanz aus Industrie und Forschung auf den Mehrwert des Common Data Models

sowie das wachsende Bedürfnis vieler Unternehmen, Engineering-Zyklen zu verkürzen und

die Produktion effizienter zu gestalten, unterstreichen das breite Interesse und den

Bedarf am Lösungsansatz des Diamond-Forschungsprojekts.

Im Herbst 2025 findet eine öffentliche Abschlussveranstaltung statt, bei der der aktuelle

Fortschritt und die erzielten Ergebnisse vorgestellt werden. Gleichzeitig bietet die

Veranstaltung die Möglichkeit, gezielt Feedback zum bestehenden Konzept einzuholen.

Ziel ist es, das Konzept der Diamond-Plattform zu evaluieren, mithilfe von Experten- und

Nutzerfeedback kontinuierlich weiterzuentwickeln und so ein zukunftsfähiges, digitales

Produkt zu schaffen. Auf zu neuen Ufern der Produktionseffizienz!